В ходе выполнения проекта по Соглашению о предоставлении субсидии от 22 июля 2014 г. № 14.578.21.0040 с Минобрнауки России в рамках федеральной целевой программы «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на

- Проведение аналитического обзора современной научно-технической, нормативной, методической литературы, затрагивающей научно-техническую проблему, исследуемую в рамках ПНИ, в том числе, обзор научных информационных источников: статьи в ведущих зарубежных и (или) российских научных журналах, монографии и (или) патенты — не менее 15 научно-информационных источников за период

2009-2014 гг. - Выбор и обоснование направления исследований, в том числе:

- Проведение патентных исследований по ГОСТ Р

15.011–96 по определению технического уровня объектов хозяйственной деятельности и выявлению тенденций их развития; - Исследование вариантов возможных решений и выбор оптимального варианта получения гранул из жаропрочных материалов (ЖМ) на основе алюминидов титана и алюминидов никеля правильной сферической формы и регламентированной зернистости методом центробежного распыления.

- Проведение термодинамических расчетов по определению составов реакционных смесей для получения полуфабрикатов на основе алюминида никеля и алюминида титана из оксидного сырья путем алюминотермического восстановления в режиме горения (СВС- металлургия).

- Проведение экспериментальных исследований процесса синтеза полуфабриката в виде слитка из ЖМ на основе алюминида никеля из оксидного сырья выбранных составов реакционных смесей методом СВС- металлургии.

- Проведение экспериментальных исследований процесса синтеза полуфабриката в виде слитка из ЖМ на основе алюминида титана из оксидного сырья выбранных составов реакционных смесей методом СВС- металлургии.

- Проведение экспериментальные исследований процесса синтеза полуфабриката в виде порошка из ЖМ на основе алюминида титана путем гидридно-кальциевого восстановления из оксидного сырья.

- Получение полуфабриката порошка из ЖМ на основе алюминида титана путем гидридно-кальциевого восстановления из оксидного сырья.

- Оптимизация режимов центробежного СВС- литья для обеспечения наибольшей глубины фазоразделения целевого продукта на основе алюминида никеля от шлаковой фазы. Проведение структурно-фазовых исследований глубины фазоразделения.

- Изготовление оснастка и исследование процессов консолидации порошка из ЖМ на основе алюминида титана, полученного из гидридно-кальциевого полуфабриката.

- Материально-техническое обеспечение выполнения работ этапа (отчисления по амортизации оборудования для проведения исследований).

При этом были получены следующие результаты:

- Проведен анализ современной научно-технической, нормативной и методической литературы, а также научных информационных источников, опубликованных в области создания жаропрочных материалов на интерметаллидной основе и технологий их получения, аддитивных 3d- технологий получения сложнопрофильных изделий. Проведены патентные исследования. Исследованы варианты возможных решений и выбран оптимальный вариант получения гранул путем создания интегральной технологической цепочки, включающей: синтез полуфабриката методами СВС- металлургии или гидридно-кальциевого восстановления оксидного сырья; вакуумный индукционный переплав СВС- полуфабриката или изготовление электрода из порошка; получение гранул методом центробежного распыления вращающегося электрода.

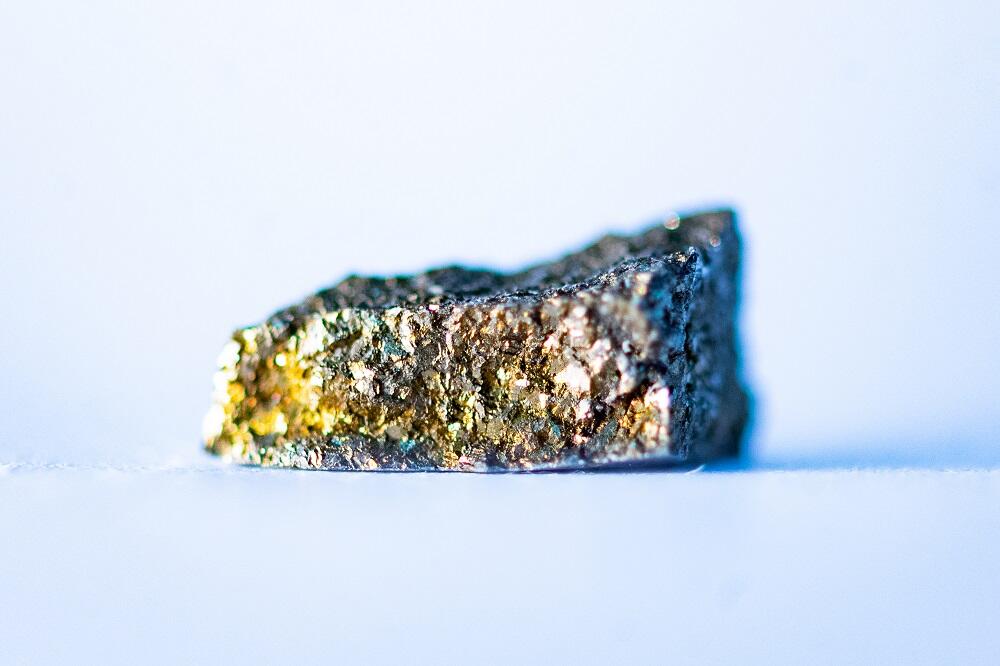

- По результатам термодинамических расчетов определены составы (рецептура) реакционных смесей для получения методом СВС- металлургии полуфабрикатов на основе алюминида никеля с составом целевого продукта 63,0%Ni—13,6%Al—14,7%Mo—4,0%Cr—0,4%Mn—3,3%B—1,0%Hf (сплав F-10H-3) и алюминида титана 60,1%Ti—32,4%Al—4,8%Nb—2,7%Cr (сплав 4822). Проведены экспериментальные исследования процессов синтеза полуфабрикатов в виде слитков из ЖМ на основе NiAl и TiAl с использованием уникальной методики центробежного СВС- литья, позволяющей использовать оксидное сырье для получения ЖМ. Показано, сильное влияние начальных параметров синтеза (величины перегрузки, массы смеси) и содержания алюминия и диоксида кальция в исходной смеси на характеристики СВС процесса (скорость горения, выход целевых продуктов в металлический слиток, потери массы смеси при горении), состав и структуру целевого продукта. Содержание примесных газов, кислорода и азота, в составе полуфабрикатов практически не изменяется при варьировании массы исходной реакционной смеси в интервале от 500 до 1000 г. Наибольшее влияние на данную характеристику оказывает перегрузка, увеличение которой с 50g до 350g, приводит к резкому снижению концентрации газовых примесей, благодаря наиболее полному фазоразделению. Результаты химического анализа по определению содержания газовых примесей показали, что содержание O и N в сплаве на основе NiAl ниже по сравнению с таковым для сплава на основе TiAl. Результаты химического и фазового слитков подтвердили инертность продуктов горения (CaO-Al2O3) энергетической смеси по отношению к металлическому расплаву. Целевые продукты не содержали Ca даже при большой массе энергетической добавки, т.к. он весь переходит в шлаковую фазу, которая состоит, в основном, из твердого раствора Al2O3 и CaO. Оксид кальция, образующийся в составе продуктов горения, приводит к снижению вязкости шлаковой фазы и практически полному выходу целевых компонентов в металлический слиток. Результаты РФА образцов, показали, что основными фазовыми составляющими в образцах сплава F-10H-3 являются интерметаллид NiAl, сложное соединение Ni20Al3B6 и боридная фаза (Mo,Cr)B, а образцы сплава 4822 являются двухфазным и состоят из γ-фазы TiAl и α2-фазы Ti3Al. Результаты проведенных структурных исследований хорошо согласуются с данными РФА.

- Проведены экспериментальные исследования процесса синтеза полуфабриката в виде порошка из ЖМ на основе TiAl путем гидридно-кальциевого восстановления из оксидного сырья. Исследованы зависимости глубины протекания гидридно-кальциевого восстановления от состава шихты, температуры процесса и времени выдержки. Получен полуфабрикат порошка сплава 4822 на основе алюминида титана в количестве 10 кг. Проведены работы по изготовлению оснастки (пресс-форм и капсул для ГИП) и исследованию процессов консолидации полученного гидридно-кальциевого порошка полуфабриката. Установлены закономерности процесса уплотнения порошка сплава 4822.

- Проведены структурно-фазовые исследование глубины фазоразделения. После прохождения фронта горения формируется двухфазный расплав, в котором окисел металла восстановителя образует сплошную среду в которой распределены капли «металлической» фазы. Вследствие разницы в плотностях под действием поля тяжести земли или центробежного воздействия происходит взаимное движение фаз. Установлены оптимальные параметры фазоразделения, такие как: температура горения, центробежное ускорение (перегрузка), коэффициент теплоотдачи, масса и размеры системы, а также предэкспоненциальный коэффициент вязкости. Проведена оптимизация режимов центробежного СВС- литья. Определены оптимальные условия максимального выхода целевого продукта (сплав F-10H-3 и сплав 4822) в слиток. Применение метода центробежного СВС- литья позволило получить образцы из ЖМ на интерметаллидной основе с гомогенной, безликвационной структурой, что позволит в итоге повысить качество конечного продукта — гранул из ЖМ для аддитивного производства.

Полученные результаты полностью соответствуют требованиям предъявляемым к проекту, а также соответствуют мировому уровню разработок в исследуемой области.

Комиссия Минобрнауки России признала обязательства по Соглашению на отчетном этапе исполненными надлежащим образом.