В ходе выполнения проекта по Соглашению о предоставлении субсидии от 22 июля 2015 г № 14.578.21.0040 с Минобрнауки России в рамках федеральной целевой программы «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на

- Проведение экспериментальных исследований процесса переплава слитков СВС-полуфабриката из жаропрочных материалов (ЖМ) на основе алюминида никеля.

- Разработка методики переплава слитков СВС-полуфабриката из ЖМ на основе алюминида никеля.

- Изготовление лабораторного образца электрода из ЖМ на основе алюминида никеля.

- Проведение экспериментальных исследований процесса переплава слитков СВС-полуфабриката из жаропрочных материалов (ЖМ) на основе алюминида титана.

- Разработка методики переплава слитков СВС-полуфабриката из ЖМ на основе алюминида титана.

- Изготовление лабораторного образца электрода из ЖМ на основе алюминида титана.

- Проведение дополнительных патентных исследований в соответствии с ГОСТ Р

15.011-96 по обоснованию целесообразности правовой охраны объектов интеллектуальной собственности. - Проведение работ по спеканию и горячему изостатическому прессованию (ГИП) сформованных заготовок электрода из гидридно-кальциевых порошков ЖМ на основе алюминида титана.

- Проведение сравнительных структурных исследований лабораторных образцов электрода до и после ГИП, включающих анализ влияния ГИП на структуру ЖМ на основе алюминида титана.

- Материально-техническое обеспечение выполнения работ этапа (отчисления по амортизации оборудования для проведения исследований).

При этом были получены следующие результаты:

- По результатам экспериментальных исследований процессов переплава, проведены корректировки состава ЖМ на основе NiAl (сплав CompoNiAl-M5), что позволило повысить характеристики пластичности данного материала, по сравнению с борсодержащим сплавом CompoNiAl. Также проведена корректировка процесса синтеза СВС-полуфабриката из сплава 4822 на основе TiAl путем перехода от алюмотермического восстановления к кальций-алюмотермическому восстановлению на стадии центробежного СВС- литья, что позволило снизить содержание примесей в исходном СВС- полуфабрикате. В соответствии с ранее разработанной методикой получены шихтовые образцы скорректированного состава из сплавов CompoNiAl-M5 на основе NiAl и 4822 на основе TiAl, изучены их структура, состав и механические свойства. Сплав CompoNiAl-M5 скорректированного состава обладает существенно большей прочностью 2255 МПа по сравнению с 787 МПа для сплава CompoNiAl до корректировки. Переход к кальций-алюмотермическому восстановлению при центробежном СВС- литье сплава 4822 на основе TiAl более чем в 3 раза снизил концентрации O2 и N2 до 0,33 и 0,008 %, по сравнению с данными концентрациями в слитке СВС- полуфабриката при алюмотермическом восстановлении, которые составляют 1,349 % и 0,071 %, соответственно. Кроме того, кальций-алюмотермический синтез позволил полностью перейти к оксидному сырью, когда в качестве основного исходного компонента используется не элементный порошок титана, а TiO2.

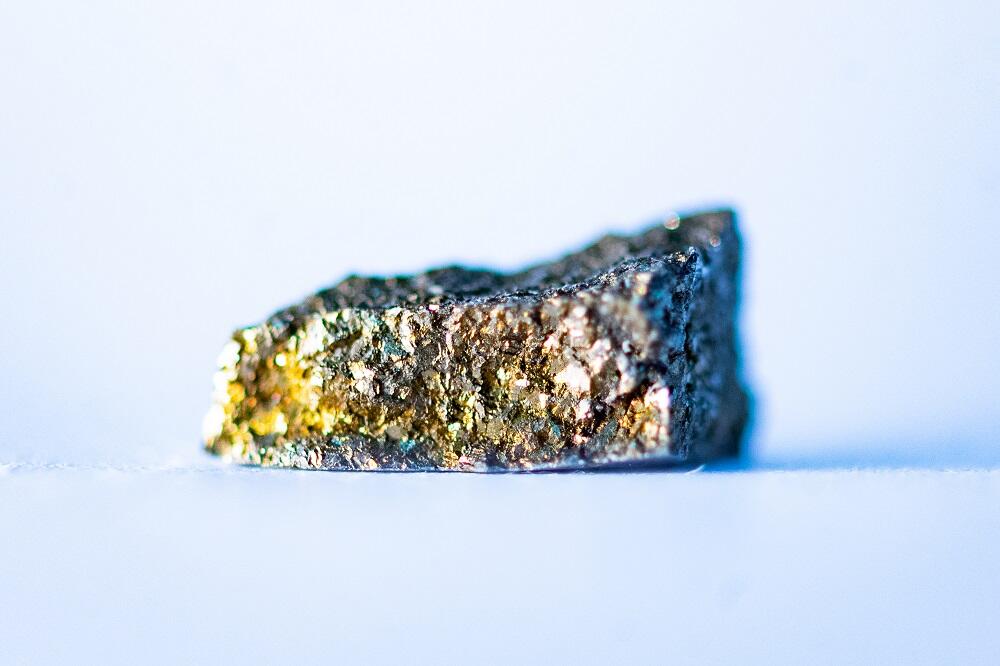

- Разработаны методики переплава слитков СВС- полуфабрикатов (шихтовых образцов скорректированного состава) и получены лабораторные образцы электродов из жаропрочных сплавов на основе алюминида никеля F-10H-3, CompoNiAl, CompoNiAl-М5, в том числе наномодифицированные ZrO2, а также из сплава 4822. Общее количество лабораторных образцов из ЖМ на основе алюминида никеля составило 6 шт.: из сплава CompoNiAl — 1 штуки; из сплава CompoNiAl, наномодифицированного ZrO2нано — 1 штуки; из сплава CompoNiAl-М5 (сплав скорректированного состава) — 2 штук; из сплава F-10H-3, наномодифицированного ZrO2 — 2 штук. Из ЖМ на основе алюминида титана (сплава 4822) изготовлено 2 лабораторных образца электрода. Принципиальным отличием разработанных методик для получения лабораторных образцов электродов путем переплава слитков СВС- полуфабриката (шихтовых образцов скорректированного состава) является применение индукционной плавки в атмосфере аргона с последующей разливкой в разъемный графитовый кристаллизатор при получении электродов их ЖМ на основе алюминида никеля. А для получения электродов из ЖМ на основе алюминида титана использована методика вакуумной индукционной плавки (ВИП) в медном водоохлаждаемом тигле с последующей разливкой в стальную изложницу-кристаллизатор. Структура электродов после ВИП близка к СВС- полуфабрикатам (шихтовым образцам). Разница состоит только в размере основной структурной составляющей — зерен NiAl или ламельных зерен из чередующихся слоев γ-TiAl и α2-Ti3Al фаз, которые несколько укрупняются после переплава, что приводит к некоторому снижению прочности. Так, например, прочность при сжатии шихтового образца из сплава CompoNiAl-М5 составляет 2255 МПа, а прочность электрода после ВИП из этих же шихтовых образцов равна 1710 МПа, при этом заметного повышения прочности после проведения термической обработки получить не удалось, она составляет 1723 МПа. Но в тоже время, следует отметить некоторое повышение пластичности ЖМ после ВИП. Дисперсные выделения на основе хрома внутри зерен NiAl, выделяющиеся из пересыщенного твердого раствора в процессе кристаллизации и термической обработки, в сплаве CompoNiAl-M5 повышают его прочность и характеристики пластичности по сравнению с первым сплавом CompoNiAl. При получении электрода из сплава F-10H-3 методом ВИП происходит достаточно сильная ликвация боридных зерен (Mo,Cr)B, что приводит к формированию неоднородной структуры по объему электрода. Наномодифицирование сплава F-10H-3 наночастицами ZrO2 позволило получить гомогенное распределение зерен фазы (Mo,Cr)B по объему электрода при их белее чем 50 кратном измельчении, когда размер зерен данной фазы уменьшился с 600 до 10 мкм, что привело к повышению прочности до 1760 МПа. При этом легирование сплава CompoNiAl наночастицами ZrO2 и WC практически не оказало влияния на структуру и прочность сплава. Лабораторные образцы электродов из сплава 4822 на основе алюминида титана обладают пониженным содержанием газовых примесей по сравнению с исходными шихтовыми образцами. В наибольшей степени в процессе ВИП происходит рафинирование сплава от кислорода, концентрация которого в электроде снижается до

0,21-0,23 %. - Найдены оптимальные режимы формования и спекания электрода из порошка сплава 4822 на основе алюминида титана, полученного гидридно-кальциевым восстановлением из оксидного сырья. Последующее проведение ГИП, позволило получить электроды с остаточной пористостью менее 1 %. Структура и состав ЖМ при этом не претерпевает значительных изменений. Легирование нанодисперсным порошком Y2O3 порошкового полуфабриката замедляет процесс собирательной рекристаллизации при спекании и ГИП электрода, что приводит к измельчению интерметаллидных зерен, состоящих из равномерных слов γ-TiAl и α2-Ti3Al фаз. Разработана методика изготовления электрода из гидридно-кальциевого порошкового полуфабриката сплава 4822 и получены лабораторные образцы электродов. Общее количество изготовленных лабораторных образцов электродов из гидридно-кальциевого порошкового полуфабриката из сплава 4822 на основе алюминида титана составило 4 штуки, в том числе 2 штуки номодифицированных Y2O3нано. Структура лабораторных образцов электродов из порошкового сплава 4822, как и в случае литых электродов представлена ламелярными зернами из чередующихся слоев γ-TiAl и α2-Ti3Al фаз, в которых растворены ниобий и хром. В случае электродов с наномодифицированием, Y2O3 располагается по границам интерметаллидных зерен. Исследования химического состава показали, что концентрации примесей O2, N2 и C не превышают допустимых значений.

Полученные результаты полностью соответствуют требованиям предъявляемым к проекту, а объект разработки по своим качествам превосходит технический уровень аналогичных отечественных и зарубежных образцов.