В НИТУ «МИСиС» создана экономичная технология 3D-печати бионических деталей авиадвигателя

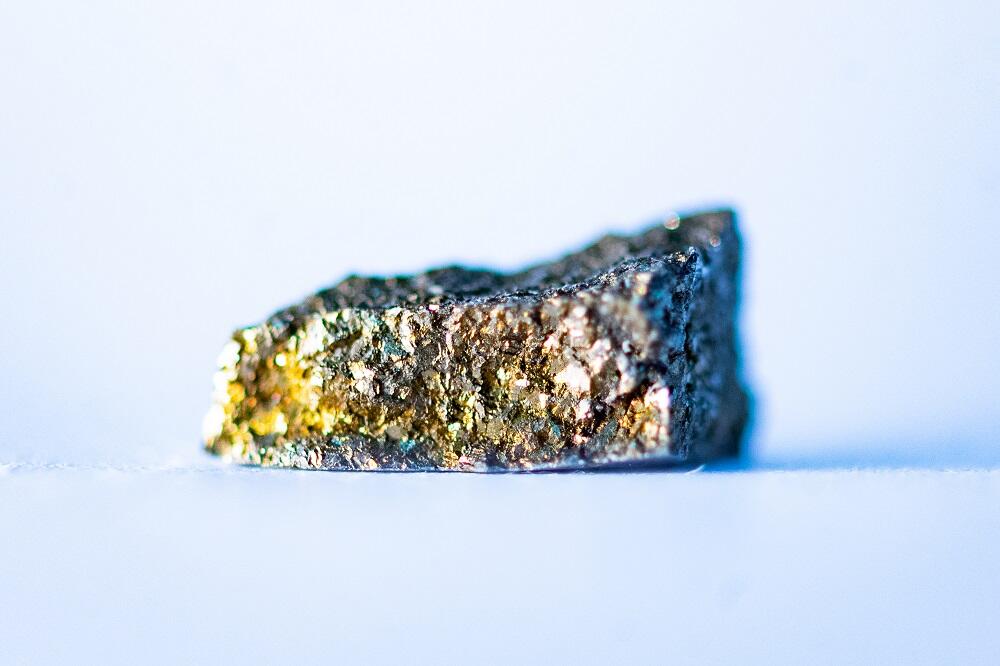

Ученые НИТУ «МИСиС» разработали технологию изготовления кронштейна бионического формата для перспективного авиационного двигателя методом лазерного выращивания из порошка российского титанового сплава ВТ6. В результате масса инновационной детали, полученной с использованием аддитивных технологий, снижена на 20%.

Снижение веса авиационных конструкций — принципиальная задача, которая решается конструкторам при проектировании летательных аппаратов и деталей для них, в частности, перспективных авиационных двигателей. Снижение веса позволяет уменьшить удельный расход топлива, что является основной составляющей стоимости полета, при этом способствует сокращению выбросов в атмосферу парниковых газов, снижению уровня шума. При сниженном весе решаются такие важные задачи, как увеличение полного назначенного ресурса авиадвигателя и повышение общей экономичности.

«Решая актуальные проблемы снижения веса деталей, использующихся в авиакосмической отрасли, ученые лаборатории „Деформационные термические процессы“ НИТУ „МИСиС“ под руководством заведующего лабораторией, к.т.н Андрея Травянова разработали инновационную 3D-технологию печати одной из ключевых деталей конструкции самолета, которая служит для крепления функциональных измерительных элементов внутри двигателя», — рассказала ректор НИТУ «МИСиС» Алевтина Черникова.

В исходном варианте кронштейн представляет собой объемный массивный монолит, значительная часть материала которого не несет никакой функциональной нагрузки, то есть содержит, по сути, лишний металл. Нагрузку в нем несут всего порядка 12 точек креплений.

«Уникальность разработки заключается в том, что форма кронштейна была спроектирована с использованием компьютерной топологической оптимизации (особый подход к оптимизации конструкции, ищущий наилучшее распределение материала в заданной области для заданных нагрузок и условий), в результате которой масса детали снизилась более чем на 20% по сравнению с ранее используемыми аналогичными деталями», — рассказал руководитель проекта Андрей Травянов.

В результате такой оптимизации существенно усложнилась форма кронштейна, поэтому изготовить его традиционными методами, например, литьем, стало просто невозможно. Единственный вариант — это использование аддитивных технологий послойной печати металлами, и в частности, селективного лазерного плавления (Selective Laser Melting).

Специалистами лаборатории гибридных аддитивных технологий НИТУ «МИСиС» проведен ряд исследований, в результате которых были определены технологические параметры для 3D-выращивания сложных изделий с бионическим дизайном, со свойствами выше, чем требования ГОСТ к литым титановым деталям. При разработке использовалось компьютерное моделирование термических напряжений и коробления изделия в процессе выращивания в программе ESI Additive Manufacturing (ESI Group, Франция), что позволило получить заданную сложную геометрию.

«Разработанная нашим коллективом уникальная технология выращивания титановых изделий с бионическим дизайном помимо снижения веса детали позволит сократить расход порошка при печати более чем в три раза», — добавил Андрей Травянов.

Опытная партия инновационных кронштейнов была успешно изготовлена на заводе компании заказчика и уже прошла все необходимые испытания. Тесты доказали качество полученных деталей на уровне требований ГОСТа к литым изделиям.

Проект реализован при поддержке Министерства науки и высшего образования РФ.