Группа ученых НИТУ «МИСиС» разработала керамический материал с самой высокой температурой плавления среди всех известных на данный момент соединений. Благодаря уникальному сочетанию физических, механических и термических свойств, материал перспективен для использования в наиболее теплонагруженных узлах летательных аппаратов — носовых обтекателях, воздушно-реактивных двигателях и острых передних кромках крыльев, работающих при температурах выше 2000 °С. Результаты исследования опубликованы в журнале Ceramics International.

Активное развитие аэрокосмической отрасли предъявляет все более серьезные требования к летательным аппаратам: они должны быть быстрыми, износостойкими, должны снижаться затраты на производство и обслуживание. Многие ведущее космические агентства (НАСА, ЕКА (Европа), а также агентства Японии, Китая и Индии) ведут активную разработку таких летательных аппаратов многоразового пользования — воздушно-космических самолетов (ВКС), применение которых позволит существенно снизить стоимость доставки людей и грузов на орбиту, а также сократить временные интервалы между полетами.

«В настоящее время достигнуты значительные результаты в разработке подобных аппаратов. Например, уменьшение радиуса скругления острых передних кромок крыльев до нескольких сантиметров приводит к значительному увеличению подъёмной силы и маневренности, а также уменьшает аэродинамическое сопротивление. Однако при выходе из атмосферы и повторном входе, на поверхности крыльев ВКС могут наблюдаться температуры порядка 2000 °С, а на самом краю — 4000 °С. Поэтому, когда речь заходит о подобных летательных аппаратах, возникает вопрос, связанный с созданием и разработкой новых материалов, способных работать при столь высоких температурах», — комментирует директор научно-исследовательского центра «Конструкционные керамические наноматериалы» НИТУ «МИСиС» Дмитрий Московских.

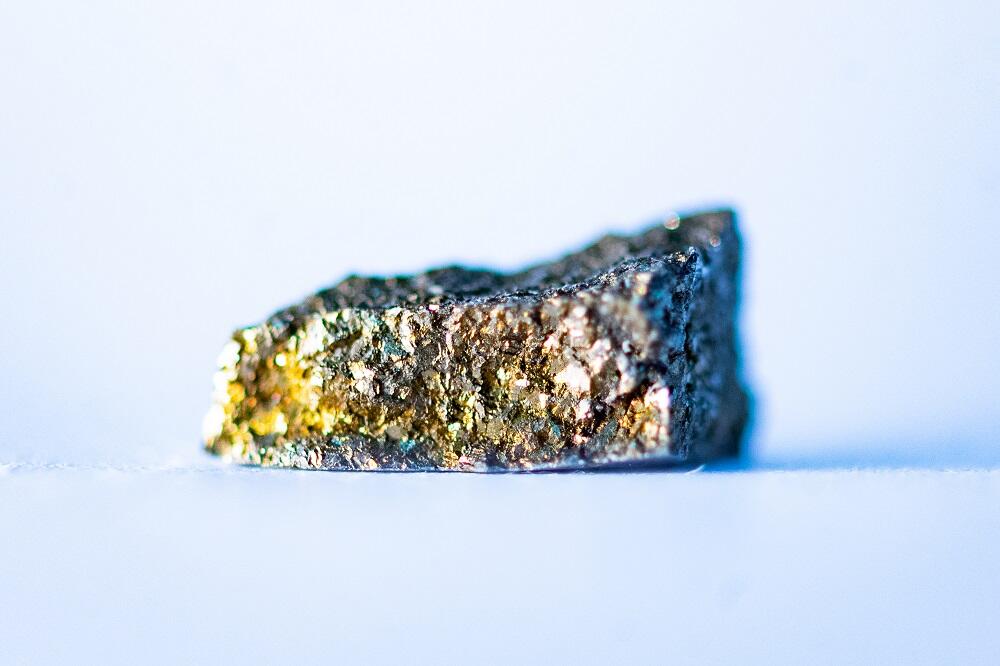

В ходе последних разработок задачей ученых Центра было создание материал с рекордно высокой температурой плавления и высокими механическими свойствами. В качестве кандидата была выбрана тройная система гафний-углерод-азот, карбонитрид гафния (Hf-C-N), так как ранее учеными из университета Брауна (США) методом молекулярной динамики было предсказано, что карбонитрид гафния будет обладать высокой теплопроводностью и стойкостью к окислению, а также самой высокой температурой плавления среди всех известных соединений (примерно 4200 °С).

При помощи метода самораспространяющегося высокотемпературного синтеза ученым НИТУ «МИСиС» удалось получить материал HfC0.5N0.35, (карбонитрид гафния) близкий к теоретическому составу, с высокой твердостью 21.3 ГПа, которая не уступает другим новым перспективным материалам, таким как ZrB2/SiC (диборид циркония-карбид кремния) (20.9 ГПа) и HfB2/SiC/TaSi2 (диборид гафния-карбид кремния-диселенид тантала) (18.1 ГПа).

«Трудно измерить температуру плавления материала, когда она превышает 4000 °С, — комментирует аспирант Вероника Буйневич, тема исследования которой „Получение сверхвысокотемпературной керамики на основе карбонитрида гафния для эксплуатации в экстремальных условиях“. — Поэтому нами было принято решение сравнить температуры плавления синтезированного соединения и исходного „рекордсмена“ — карбида гафния. Для этого мы размещали спрессованные образцы HfC и HfCN на графитовой пластине, имеющей форму гантели, сверху накрывали аналогичной пластиной, чтобы избежать тепловых потерь».

Полученный «сэндвич» ученые подключали к мощному аккумулятору при помощи молибденовых электродов. Все испытания проводили в глубоком вакууме. Так как сечение у графитовых пластин разное, то максимальная температура была достигнута в самой узкой ее части. Результаты одновременного нагрева нового материала, карбонитрида и карбида гафния показали, что карбонитрид обладает более высокой температурой плавления, чем карбид гафния.

Однако на данный момент конкретную температуру плавления нового материала выше 4000 °С определить не удалось — очень трудно имитировать такие температурные нагрузки в лабораторных условиях. В дальнейшем коллектив планирует провести эксперименты по измерению температуры плавления методом высокотемпературной пирометрии при плавлении лазером или электрическим сопротивлением. Также планируется изучить «работоспособность» полученного карбонитрида гафния в гиперзвуковых условиях, что будет актуальным для дальнейшего применения а аэрокосмической промышленности.