Материаловеды из НИТУ «МИСиС» синтезировали новый материал с ультравысокой температурой плавления — нестехиометрический карбонитрид гафния. Точно измерить его температуру плавления ученые пока не смогли, но она выше чем у карбида гафния, наиболее тугоплавкого из известных на сегодняшний день материалов. Результаты исследования опубликованы в журнале Ceramics International.

Соединения с ультравысокой — 2000 градусов Цельсия и выше — температурой плавления используются во многих областях современных технологий. Особенно востребованы такие материалы в аэрокосмической отрасли: например, из них изготавливают покрытия для носовых обтекателей и передних кромок крыльев многоразовых воздушно-космических самолетов — при выходе из атмосферы температура этих деталей может достигать 4000 градусов Цельсия. Чтобы найти материалы с высокой температурой плавления, а также подходящими механическими свойствами, материаловеды экспериментируют с различной керамикой: оксидами, нитридами, карбидам и боридами переходных металлов. В настоящее время самым тугоплавким материалом называют нестехиометрический карбид гафния HfC0.98 — для него была зафиксирована температура плавления 3927 градусов Цельсия.

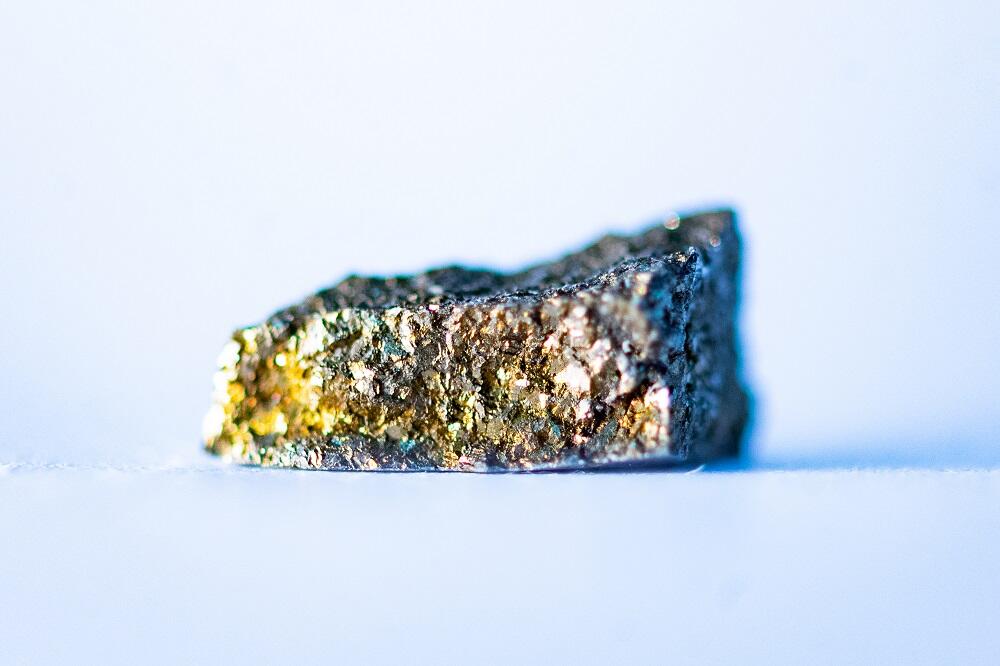

Исследователи из Национального исследовательского технологического университета «МИСиС» под руководством Дмитрия Московских (Dmitry O. Moskovskikh) разработали новый материал с ультравысокой температурой плавления — нестехиометрический карбонитрид гафния. Теоретические расчеты указывали на то, что такие соединения будут еще более тугоплавкими, чем чистые карбиды, и их температура плавления может преодолеть порог в 4000 градусов Цельсия. Однако синтез карбонитридов гафния весьма сложен, поэтому получить и протестировать их на практике до недавнего времени никому не удавалось.

Сотрудники «МИСиС» предложили для получения нестехиометрических карбонитридов гафния новый метод, который состоит из трех последовательных стадий. В начале порошок гафния смешивают с порошком угля в мольном соотношении 2:1 и перемалывают в высокоскоростной барабанно-шаровой мельнице в течение пяти минут. Помол проводится в инертной атмосфере — это нужно, чтобы избыток гафния не вступил в реакцию с кислородом. Активированный в шаровой мельнице композит Hf/C с размером частиц

Измерить такие высокие значения температуры плавления в лабораторных условиях напрямую очень сложно. Поэтому авторы решили проверить температуру плавления нового материала косвенно — путем сравнения с действующим рекордсменом тугоплавкости, карбидом гафния HfC0.98. Для этого спрессованные образцы двух материалов разместили на графитовой пластине, имеющей форму гантели и сверху накрыли аналогичной пластиной, чтобы избежать тепловых потерь. Затем полученную конструкцию при помощи молибденовых электродов подключили к аккумулятору и пропустили через нее ток в 1200 Ампер. Под действием такого мощного электрического тока графит сильно разогревается, при этом самая высокая температура устанавливается в узкой части гантели — там где находятся образцы. Сравнение микрофотографий образцов до и после нагрева показало, что карбонитрид гафния имеет температуру плавления выше: его микроструктура не изменилась, в то время, как на снимках карбида гафния можно увидеть дендритовидные образования — следы того, что образец расплавился и вновь затвердел. Таким образом, можно сказать, что температура плавления HfC0.5N0.35 выше, чем у всех известных ранее материалов — скорее всего, она лежит в промежутке между 4000 и 4200 градусами Цельсия.

В дальнейшем авторы планируют уточнить температуру плавления методом высокотемпературной лазерной или электрической пирометрии, а также изучить стабильность нового материала в гиперзвуковых условиях, что будет актуальным для его дальнейшего применения в аэрокосмической промышленности.

В 2018 году материаловеды из «МИСиС» также предложили новый способ получения так называемых объемных MAX-фаз — слоистых смешанных карбидов, которые сочетают в себе свойства металлов и керамики. Для этого они использовали комбинацию методов самораспространяющегося высокотемпературного синтеза и сдвиговой деформации под давлением.