Российские ученые доказали эффективность новой методики, позволяющей предприятиям добывать гораздо больше золота, серебра и других ценных металлов из промышленных отходов. Эксперты установили, что перед выщелачиванием металлов из отработанной породы, её необходимо как можно мельче раздробить. На полноту извлечения также влияет концентрация рабочего раствора и его щелочность (коэффициент рН). Специалисты оценивают долю извлекаемого полезного компонента в

«Если отечественная промышленность перейдёт с простой добычи полезных ископаемых на технологии, обеспечивающие полный цикл освоения георесурсов с вовлечением некондиционных руд и промышленных отходов, это повысит конкурентоспособность предприятия в условиях финансовой глобализации; позволит производить дополнительную продукцию и получать большую прибыль, а также улучшит экологическую обстановку горнодобывающих регионов. По нашим расчетам, срок окупаемости различных хвостохранилищ составляет от 6,5 до 10 месяцев», — сказала соавтор исследования Евгения Елисеева, к.э.н., и.о. заведующего кафедрой экономики НИТУ МИСИС.

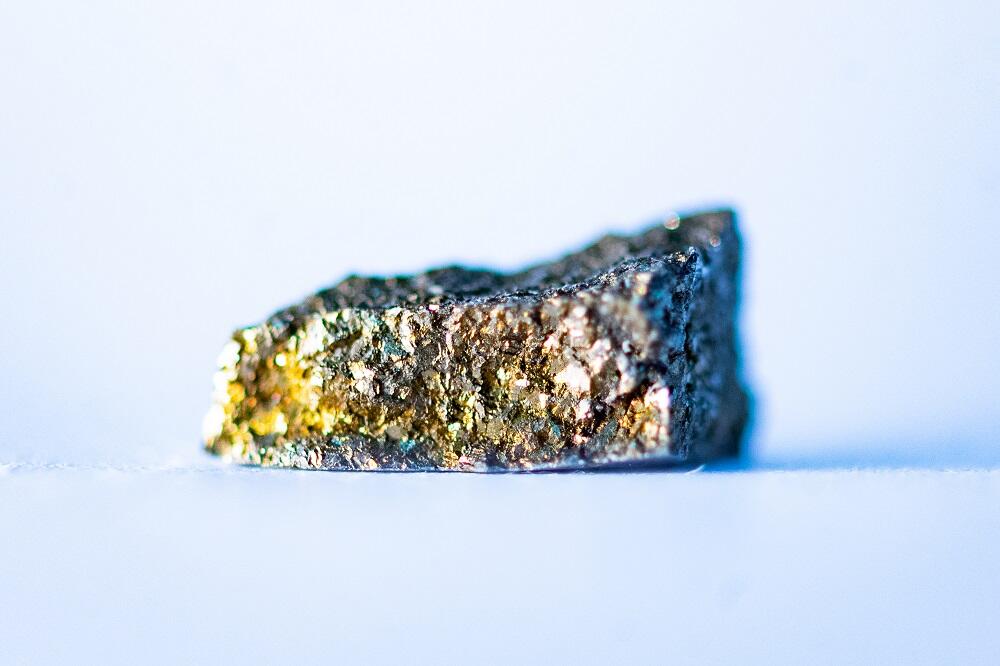

В процессе добычи и последующей переработки полезных ископаемых образуется большое количество отходов.

«Объем промышленных образований увеличивается в геометрической прогрессии из-за отсутствия экономически обоснованных и экологически чистых технологий глубокой переработки сырья, обеспечивающих максимальное извлечение ценных компонентов. Хотя огромные массивы отработанной породы содержат значительное количество черных, цветных, благородных и редкоземельных металлов», — отмечает соавтор исследования Александр Алексахин, к.э.н., доцент кафедры экономики НИТУ МИСИС.

Для решения этой проблемы ученые из НИТУ МИСИС, Санкт-Петербургского горного университета, Московского Политеха и РТУ МИРЭА предлагают новую технологию извлечения ценных компонентов. Перед выщелачиванием промышленные отходы должны быть измельчены. Наиболее эффективным методом является механоактивационная обработка в специальной машине для дробления — дезинтеграторе.

Из отходов обогащения Бурибаевского горно-обогатительного комбината (Башкортостан) с помощью гидросульфида натрия различной концентрации извлекали медь, цинк, железо. При исследовании процесса выщелачивания золота и серебра породу орошали рабочим раствором цианида натрия различной концентрации. Алюминий и магний добывали, поливая соляной кислотой металлургические шлаки Череповецкого металлургического комбината. Подробные результаты исследования опубликованы в международном научном журнале Resources.

Измельчение металлургических шлаков перед кучным выщелачиванием дает значительное увеличение выхода ценного компонента: до 40% для магния и до 80% для алюминия. На извлечение золота и серебра из отходов влияет увеличение концентрации цианида натрия в рабочем растворе.

«Активация промышленных отходов дезинтегратором перед химической экстракцией значительно — от 2,6% до 218,5% — увеличивает выход ценного компонента. Например, выход цинка увеличивается до 98,8%. То есть применение в различных отраслях техногенных отходов, очищенных до нулевого уровня, позволит внедрить безотходную технологию. Только в данном случае можно говорить об освобождении территорий», — подчеркнула соавтор из Санкт-Петербургского горного университета Чейнеш Конгар-Сюрюн.

«Полный цикл освоения георесурсов позволит сэкономить крупные средства и получить большую прибыль, — говорит соавтор исследования Анна Жагловская, к.э.н., доцент кафедры промышленного менеджмента НИТУ МИСИС. — Необходимо увеличить минерально-сырьевую базу предприятия, замещая первичные минеральные ресурсы некондиционными породами. Это в будущем снизит нагрузку на экологию и затраты на хранение промышленных отходов. Освободившиеся территории можно заново эффективно использовать».

После переработки промышленных георесурсов оставшийся продукт можно рассматривать в качестве альтернативных компонентов для производства строительных материалов и насыпи для плотин, автомобильных и железных дорог и так далее.