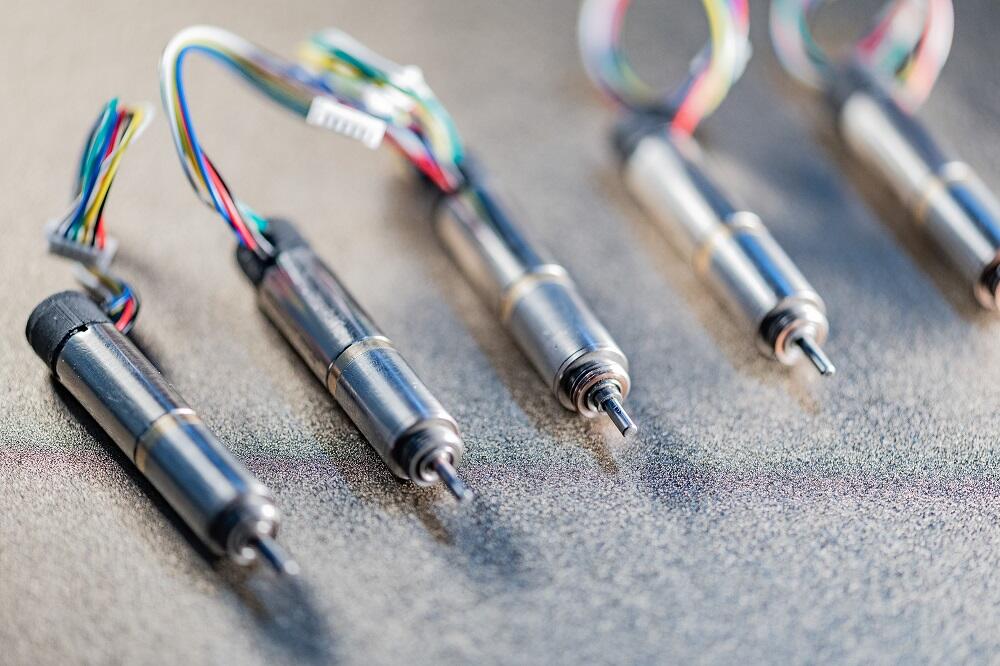

Инженеры НИТУ МИСИС совместно со специалистами конструкторского бюро «Карфидов Лаб» разработали полностью отечественные микромотор-редукторы, которые могут применяться в медицинских протезах, робототехнике и промышленной автоматике. Устройства такого класса в России ранее не производились. Уже выпущена пилотная партия, серийное производство будет налажено на площадке в Тульской области.

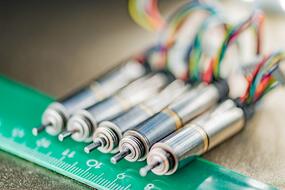

Миниатюрные электромеханические системы — микромотор-редукторы — обеспечивают естественные и плавные движения искусственных суставов экзопротезов, а также устойчивость и точность их управления. Разработка включала полный цикл обратного инжиниринга: анализ зарубежных аналогов, трёхмерное сканирование, создание цифровых моделей, компьютерные расчёты поведения деталей под нагрузкой и испытания опытных образцов. В результате инженеры создали два типоразмера мотор-редукторов — ДПР-8 (диаметром 8 мм) и ДПР-10 (10 мм), отличающихся компактностью, высокой эффективностью и точностью управления.

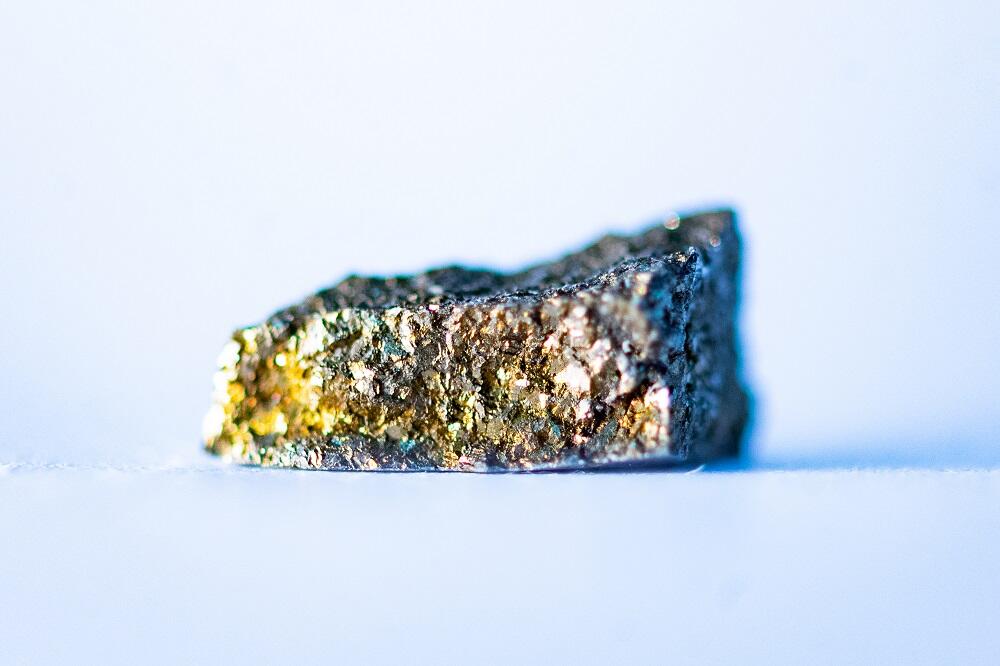

Микромотор-редукторы собраны полностью из российских материалов — алюминиевых, стальных и медных сплавов. Основные детали зубчатых колёс изготовлены методом электроэрозионной высокоточной обработки металлов с помощью электрических разрядов, а соединения вала выполняются по технологии диффузионной сварки в вакууме, которая ранее была практически утрачена в отечественной практике.

«Технические решения, которые мы применили, позволяют использовать унифицированные узлы для разных моделей редукторов. Все типоразмеры оснащаются единым компактным датчиком, который преобразует движение в цифровой сигнал. Это упрощает сборку и делает детали взаимозаменяемыми. Мы надеемся, что наша разработка будет полезна отечественным производителям из различных сфер: медицины, сельского хозяйства, робототехники, приборо- и машиностроения, электроники и др.», — отметил заведующий кафедрой инжиниринга технологического оборудования НИТУ МИСИС, сооснователь и генеральный конструктор компании «Карфидов Лаб» Алексей Карфидов.

Заместитель генерального конструктора «Карфидов Лаб» Ольга Елисеева добавила, что унификация позволяет повысить качество и технологичность сборки, а также снизить себестоимость и операционные расходы при производстве и комплектации.

Проект реализован в рамках соглашения с Агентством по технологическому развитию и направлен на полное импортозамещение ключевых компонентов. Бюро уже получило акт соответствия требованиям, предъявляемым к российской промышленной продукции, подтвердив тем самым готовность к организации их поставок потребителям.